碳钢半圆管控温退火系统的工作流程通常包含三E个阶段。快速升温阶段通过大功率输入使工件迅速达到目标温度区间,保温阶段维持设定温度,使材料完成再结晶和应力消,程序冷却阶段根据材料特性控制降温速率,避免二次应力产生。整个过程中,碳钢半圆管系统的热惯性小和调节响应快的特点使其特别适合需要快速热循环的工艺,如半导体行业的应用。

碳钢半圆管控温退火技术相较于传统热处理方式展现出多方面的性能,这些优势使其在众多工业领域逐渐成为选工艺方案。通过分析行业应用实践和技术测试数据,可以系统地总结出该项技术的六大核心优势,这些共同构成了碳钢半圆管技术在市场竞争中的核心竞争力。

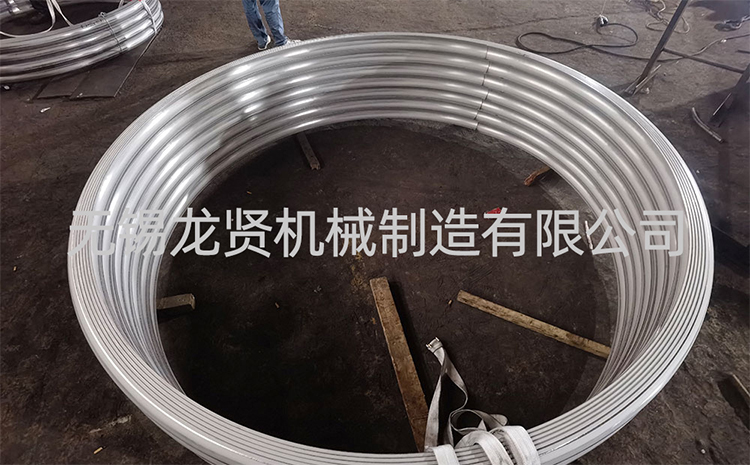

碳钢半圆管结构使加热介质在釜体或炉体外部形成均匀的流动场,从根本上避免了碳钢半圆管常见的局部过热现象。实际应用数据显示,采用碳钢半圆管设计的退火系统能够将工作区域的温度波动控制在+5℃以内,半导体级设备甚至可达+1℃。这种均匀的热场分布对于处理精密金属件和半导体材料尤为关键,确保了批次间的高度一致性。连续退火装置专利通过三角转盘支架与多电缸协调控制,进一步提升了长尺寸管材在退火过程中的温度均匀性。行业测试表明,碳钢半圆管退火处理后的不锈钢管材,其力学性能离散度比传统方法降低约40%,显著提高了产品可靠性。碳钢半圆管设计大幅提高了热交换效率,这主要得益于碳钢半圆管与容器外壁的接触面积大,热传导路径短,二是外部布置便于采用保温材料减少热损失,三是结构上更易形成介质湍流,增强传热。实践数据表明,相同产能下碳钢半圆管退火系统的能耗比内盘管设计降低20-30%。

更新时间:2025-9-6 点击:19次

更新时间:2025-9-6 点击:19次